Kluczowa rola prototypowania w złożonym projekcie integratorskim

Arcytrudne zadanie: Zaprojektowanie, budowa i uruchomienie największej na świecie maszyny przeznaczonej do analizy zjawisk zachodzących w gęsto upakowanych układach molekularnych oraz koordynacja prac kilkunastu zespołów specjalistów przy napiętym harmonogramie. Nie ma czasu na pomyłkę. A czy jest czas na prototyp?

Biorąc pod uwagę, że czas początkowo przewidziany na projekt i budowę został skrócony o połowę (zamiast 3 lat do dyspozycji zostało półtora roku), odpowiedź powinna być zdecydowana: Czasu na prototyp nie ma. Ale w świecie inżynierów projektujących nowe urządzenia ważniejsza jest odpowiedź na pytanie: Ile kosztuje niezrobienie prototypu, zważywszy na skalę projektu i fakt, że przed nami jeszcze nikt czegoś takiego nie budował?

Projekt wagi ciężkiej

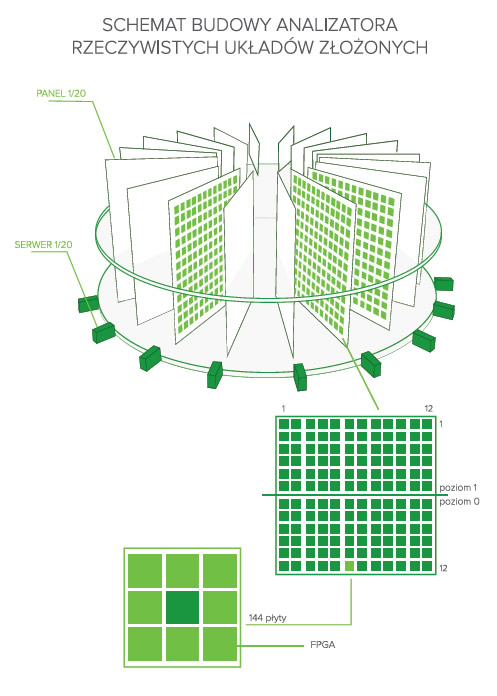

Analizator Rzeczywistych Układów Złożonych (ARUZ) – bo o nim mowa – powstaje w łódzkim Technoparku w ramach współfinansowanego przez Unię Europejską programu operacyjnego Innowacyjna Gospodarka projektu BioNanoPark. Urządzenie będzie unikalne na skalę światową ze względu na niespotykaną do tej pory szybkość przeprowadzania analiz chemicznych w układach zawierających do 2 mln cząsteczek lub innych mikroskopijnych obiektów molekularnych. Umożliwi to równoczesna praca 27 tys. połączonych ze sobą układów FPGA (Field Programmable Gate Array) działających jak odrębne procesory, rozmieszczone w obrębie ponad 3 tys. układów elektronicznych na specjalnie zaprojektowanym 14-warstwowym laminacie. One z kolei zostaną zamocowane na 20 panelach urządzenia.

Projekt, budowę i uruchomienie ARUZA Technopark powierzył firmie Ericpol. Prace te obejmują m.in.: zaprojektowanie układów elektronicznych, konstrukcję i montaż całego urządzenia, projekt, montaż i testy płytek odpowiedzialnych za operacje logiczne ARUZa, dostarczenie oprogramowania wbudowanego w płytkę, oprogramowania sterującego całym urządzeniem, systemu zasilającego, chłodzącego, instalacji elektrycznej oraz wykonanie testów, uruchomienie ARUZa i opiekę serwisową. Urządzenie ma być gotowe w 10 miesięcy od daty podpisania umowy. Sam projekt wymaga koordynacji dostaw i pracy 15 zespołów, w sumie około 50 osób. Karkołomne zadanie? Z całą pewnością.

Budować, by zweryfikować

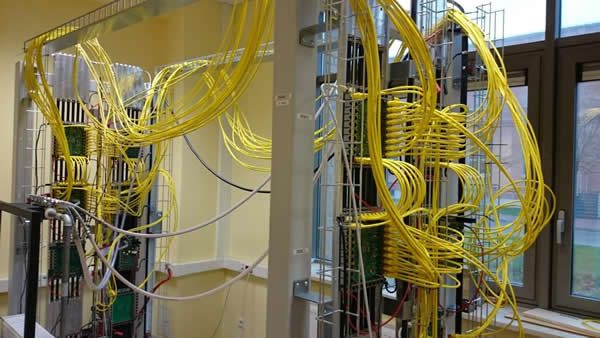

Choć poświęcanie czasu na projektowanie, kompletowanie podzespołów, testy i pisanie oprogramowania „na próbę” wydawało się przeczyć logice, Ericpol zadecydował o przygotowaniu prototypu. „Kwestia jego wykonania przed budową urządzenia właściwego pojawiła się zaraz na początku prac projektowych. Wprawdzie byliśmy przekonani o poprawności istniejącego projektu instalacji, ale z drugiej strony nie mogliśmy sobie pozwolić na złożenie zamówienia na trzy tysiące płyt PCB, których działanie mogło być nie do końca zgodne z przewidywaniami. W rzeczywistości, w której na dostawę niezbędnych elementów trzeba czekać nawet 22 tygodnie, przy tak napiętym harmonogramie najmniejszy błąd naraża na szwank cały projekt” – mówi Adam Włodarczyk, koordynator projektu w Ericpolu, odpowiedzialny za ARUZ. Ericpol zaprojektował układy elektroniczne, zamówił laminaty, potrzebne układy FPGA, wiele prostszych elementów elektronicznych niezbędnych do prawidłowego działania układów logicznych oraz konstrukcyjnych. Sam proces pisania oprogramowania na prototyp trwał 4 miesiące. Tak powstał µARUZ (mikro ARUZ) – urządzenie składające się z stalowej konstrukcji nośnej, instalacji chłodzącej, elektrycznej oraz dwóch paneli mieszczących do 24 płyt połączonych za pomocą kabli o łącznej długości 700 m.

Siła prototypu

Konieczność prototypowania podkreślał w 2012 r. Doug Solomon, dyrektor techniczny IDEO , zaproszony przez Ericpol na serię wykładów dotyczących innowacyjności. Według niego otwartość na eksperymentowanie jest siłą napędową każdej kreatywnej organizacji. Eksperymentowanie na wczesnym etapie projektowania to często najlepszy sposób na wybór pomiędzy konkurującymi kierunkami działania. Poza tym pozwala uniknąć sytuacji, w której przeciętne rozwiązanie może zajść zbyt daleko na drodze do realizacji. Sam proces budowy i testowania prototypu daje szansę na odkrywanie lepszych rozwiązań. Tak się stało w przypadku zespołu projektowego Ericpola. Co się okazało?

„Nasz µARUZ zachowywał się tak, jak oczekiwaliśmy, lecz w naszej ocenie zabrakło jednej funkcji. Na etapie projektowania wydawało się, że do poprawnego działania urządzenia wystarczy funkcja resetowania płytek z poziomu programów. Zauważyliśmy, że taki sposób resetowania nie zawsze się sprawdzał. Czasem wymagane było chwilowe odcięcie zasilania płytki, by wymusić jej prawidłową pracę. Byłoby to sporym utrudnieniem dla osób obsługujących ARUZa, niepotrzebnie przedłużającym cały proces. Bogatsi o tę wiedzę przeprojektowaliśmy urządzenie. Teraz resetowanie odbywa się na poziomie sprzętowym, co imituje niejako przerwę w zasilaniu. Pozwala to w pełni odświeżyć system na jednej płytce, nie wymagając przy tym dużo bardziej skomplikowanej i długotrwałej procedury wyłączania zasilacza, który obsługuje 12 takich płytek” – wyjaśnia Adam Włodarczyk.

Co jednak robić, gdy koncepcja jest bez zarzutu, a najprostsze funkcje maszyny nie działają, jak należy? Trzeba sprawdzać u podstaw. Na wstępie zespół projektowy założył, że układy będą się łączyć protokołem o przepustowości 1 Gbps. Tymczasem po złożeniu prototypu zaobserwowano, że przesyłane informacje zwyczajnie nie docierały do celu. Mimo prób i testów nic nie pomogło. Zespół projektowy musiał więc rozważyć, czy początkowe założenia były zbyt optymistyczne. Prędkość przesyłania danych obniżono na próbę do 800 Mbps, a przy okazji odnotowano, że komunikacja w jedną stronę działa lepiej niż w drugą. Wówczas ktoś przeciął kabel. Okazało się, że dostawca przysłał kable z przeplotem, mimo że Ericpol złożył zamówienia na kable bez przeplotu. W typowych rozwiązaniach ethernetowych kable z przeplotem są jak najbardziej pożądane. Jednak w przypadku projektu ARUZ mamy do czynienia z przeznaczonym do tego celu protokołem, który wymaga kabli bez przeplotu. Dzięki prototypowi udało się odpowiednio wcześniej wychwycić błąd dostawcy. W przypadku µARUZa trzeba było wymienić 700 m kabli, natomiast w przypadku ARUZa byłoby to 100 km.

Inwestycja, która się zwraca

Charakterystyczną cechą prototypów jest to, że nas spowalniają, żebyśmy mogli przyspieszyć. Pozwalają pomysł dopracować i ulepszyć. Dobrym przykładem jest komunikacja w panelach ARUZa. Dzieli się ona na globalną i sterującą. Płyty w panelach ułożone są w wierszach i komunikują się ze sobą szeregowo. „Podczas sterowania pracą urządzenia łączymy się z pierwszą płytą, a ta z następną. W trakcie testów okazało się, że przy łączeniu komunikacja globalna i sterująca idą w dwóch różnych kierunkach, bo dla komunikacji globalnej pierwszą płytą, z którą zachodzi komunikacja, jest płyta nr 1, a dla sterującej – płyta nr 12, czyli ostatnia w szeregu. Dzięki prototypowi w porę wyeliminowaliśmy tę niekonsekwencję. W rezultacie komunikacja zachodzi w sposób prostszy, bo zunifikowany” – wyjaśnia dr Rafał Kiełbik z Politechniki Łódzkiej, konsultant Ericpola.

Od złożenia zamówienia na części do uruchomienia µARUZa budowa prototypu zajęła 5 miesięcy, czyli połowę czasu przeznaczonego na zbudowanie urządzenia właściwego. µARUZ spełnił swoje zadanie. Jego wartość polega na tym, że w mikroskali pozwala zweryfikować działanie poszczególnych funkcjonalności. Umożliwia kontrolę zamawianych elementów, wykrycie błędów na wczesnym etapie oraz usprawnienie, a nawet dodanie nowych rozwiązań. W przypadku urządzenia tak unikatowego i kosztownego jak ARUZ osiągnięcie parametrów niższych niż zakładane oznaczałoby porażkę.

KOMENTARZ: Marek Gajowniczek, dyrektor ds. programów w Ericpol

Projekt ARUZ – przykład modelowej współpracy biznesu i nauki Budowa urządzenia ARUZ jest finałem modelowej współpracy nauki i biznesu. Koncepcja algorytmu DLL oraz zastosowania maszyny równoległej zbudowanej na bazie układów FPGA powstała w wyniku interdyscyplinarnych prac badawczych prowadzonych na Politechnice Łódzkiej. Właśnie tam zbudowany został prototyp urządzenia w małej skali (µARUZ), dzięki któremu zweryfikowano ideę. Urządzenie docelowe umożliwiające prowadzenie symulacji reakcji chemicznych na dużą skalę wkrótce stanie się elementem wyposażenia laboratoriów Łódzkiego Regionalnego Parku Naukowo-Technologicznego, który w ten sposób realizuje transfer technologii z uczelni do biznesu. ARUZ pozwoli prześledzić przebieg złożonych reakcji chemicznych z dokładnością do nanosekund. Wgląd w do tej pory niedostępne informacje o układach wielkocząsteczkowych umożliwi opracowywanie materiałów i substancji o określonych właściwościach dla wszystkich gałęzi przemysłu. Z ARUZa będą mogły korzystać duże firmy komercyjne, start-upy oraz naukowcy prowadzący badania. Technopark Łódź budowę urządzenia powierzył Ericpolowi – polskiej firmie o dużym, międzynarodowym doświadczeniu w realizacji projektów. Wiedza inżynierska z zakresu elektroniki i projektowania oprogramowania oraz doświadczenie w prowadzeniu projektów integratorskich pozwalają na przeniesienie koncepcji naukowych do realnego świata biznesu.

Budowa urządzenia ARUZ jest finałem modelowej współpracy nauki i biznesu. Koncepcja algorytmu DLL oraz zastosowania maszyny równoległej zbudowanej na bazie układów FPGA powstała w wyniku interdyscyplinarnych prac badawczych prowadzonych na Politechnice Łódzkiej. Właśnie tam zbudowany został prototyp urządzenia w małej skali (µARUZ), dzięki któremu zweryfikowano ideę. Urządzenie docelowe umożliwiające prowadzenie symulacji reakcji chemicznych na dużą skalę wkrótce stanie się elementem wyposażenia laboratoriów Łódzkiego Regionalnego Parku Naukowo-Technologicznego, który w ten sposób realizuje transfer technologii z uczelni do biznesu. ARUZ pozwoli prześledzić przebieg złożonych reakcji chemicznych z dokładnością do nanosekund. Wgląd w do tej pory niedostępne informacje o układach wielkocząsteczkowych umożliwi opracowywanie materiałów i substancji o określonych właściwościach dla wszystkich gałęzi przemysłu. Z ARUZa będą mogły korzystać duże firmy komercyjne, start-upy oraz naukowcy prowadzący badania. Technopark Łódź budowę urządzenia powierzył Ericpolowi – polskiej firmie o dużym, międzynarodowym doświadczeniu w realizacji projektów. Wiedza inżynierska z zakresu elektroniki i projektowania oprogramowania oraz doświadczenie w prowadzeniu projektów integratorskich pozwalają na przeniesienie koncepcji naukowych do realnego świata biznesu.

IDEO – firma doradcza z siedzibą w Palo Alto w USA, której misją jest pomaganie innym podmiotom w rozwijaniu potencjału innowacyjnego poprzez tworzenie kultury kreatywności. Klientami IDEO są m.in. takie firmy, jak: Apple, Microsoft, Procter & Gamble, Eli Lilly, Ford.