MES - krótki przewodnik po systemach realizacji produkcji

-

- 27.02.2019, godz. 13:52

Nowoczesny system Manufacturing Execution System zbiera coraz więcej danych zarówno z hali produkcyjnej, jak i z systemów biznesowych. Analiza tych informacji pozwala na zwiększenie efektywności produkcji oraz zmniejszenie liczby błędów i przestojów.

Sektor produkcji jest na kolejnym etapie rozwoju określanym jako Przemysł 4.0. Jest to wizja produkcji, która pozwala, dzięki różnym rozwiązaniom technologicznym uzyskać niższe koszty i wyższą jakość produkcji oraz wspiera produkcję krótkoseryjną i wysoko spersonalizowaną.

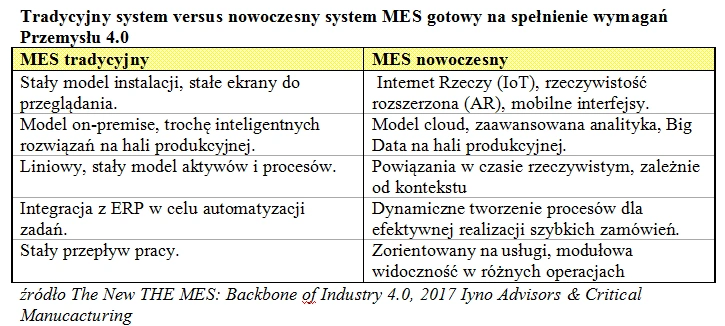

Cyfrowa transformacja produkcji wymaga oczywiście posiadania odpowiednich systemów IT - jednym z najistotniejszych rozwiązań prowadzących do tego celu jest system realizacji produkcji (MES, Manufacturing Execution System). Niestety, nie każdy obecnie stosowany MES jest w stanie wspierać ideę Przemysłu 4.0, ale na pewno zrobią to świetnie systemy nowej generacji, które wyróżnia kilka istotnych cech wymienionych w publikacji Iyno Advisors i Critical Manyfacturing z 2017 roku: "The New MES".

Zobacz również:

Jest to:

- łączność/czujniki/mobilność - dane z czujników, systemów lokalizacji i urządzeń IIoT (przemysłowego Internetu Rzeczy) wzbogacają systemy MES o nowe informacje;

- chmura/zaawansowanaa analityka - pozwala łatwo gromadzić i udostępniać dane oraz rozumieć i wyciągnąć wnioski z analizy dużych wolumenów danych;

- decentralizacja - zarządzanie i kontrola stanu inteligentnych produktów i narzędzi dzięki IIoT;

- integracja pionowa - integracja całej produkcji, począwszy od MES, a skończywszy na sterownikach i zautomatyzowanych urządzeniach oraz systemach dla przedsiębiorstw, takich jak ERP;

- integracja pozioma - zapewnia przejrzystość w całym zakładzie produkcyjnym oraz w całym łańcuchu dostaw.

Rynek MES rośnie o trzynaście procent rocznie

Jednym z istotniejszych powodów, dla których przedsiębiorstwa produkcyjne inwestują w rozwiązania klasy MES jest obietnica wygenerowania sporych oszczędności dzięki minimalizacji przestojów i awarii maszyn oraz efektywnego monitoringu czasu pracy urządzeń i ludzi na hali produkcyjnej. Nic zatem dziwnego, że rynek tych systemów się systematycznie rośnie. Już dziś, według Markets &Market,s, używa ich 34% przedsiębiorstw na świecie i procent ten będzie się zwiększać. Według raportu Zion Market Research światowy rynek systemów realizacji produkcji (MES) został wyceniony w 2017 roku na około 9,28 mld USD i oczekuje się, że do 2024 r. osiągnie wartość około 21,7 mld USD, przy CAGR na poziomie około 12,9%. Jeśli chodzi o polski rynek nie jest on jeszcze nasycony rozwiązaniami MES. Jak wynika z badania przeprowadzonego w 2017 roku przez firmę BPSC (polskiego producenta systemów dla przedsiębiorstw) na naszym rynku w pełni zautomatyzowanych jest obecnie jedynie 15% fabryk, a 47% firm przyznało się do tego, że wciąż planuje produkcję w arkuszu kalkulacyjnym. Można się więc spodziewać, że i tu nowych wdrożeń zacznie przybywać.

Jedną z największych przeszkód w przyjęciu MES był początkowy koszt inwestycji i złożoność instalacji. Jednak dzięki rozwojowi dedykowanych dla branży, niestandardowych rozwiązań, producentom łatwiej jest znaleźć dostosowane do ich działalności oprogramowanie (a specyficzna funkcjonalność MES może się znacznie różnić w zależności od dostawcy i ukierunkowania na branżę), które nie wymaga kosztownych rozszerzeń, a w związku z czym jego wdrożenie jest znacznie tańsze. Istnieją różne, branżowe MES: dla produkcji żywności i napojów, przemysłu motoryzacyjnego, energetycznego, farmaceutycznego, metalurgicznego, tworzyw sztucznych.

Integracja zwiększa korzyści z MES

Systemy MES są najczęściej integrowane z oprogramowaniem klasy ERP (które zawiera aktualne i rzeczywiste dane dotyczące zrealizowanej produkcji); APS - Advanced Planning and Scheduling (integracja umożliwia automatyczną komunikację pomiędzy działami produkcji i planowania, zapewniając dostarczenie planu pracy bezpośrednio na stanowisko produkcyjne, a także informując o aktualnych zleceniach); systemem magazynowym WMS - Warehouse Management System (zapewniając efektywną logistykę produkcji).

Zwłaszcza ta ostatnia integracja jest niezmiernie istotna. Ponieważ MES zarządza produkcją, a WMS zapasami i materiałami, te dwa systemy powinny być zsynchronizowane, aby zapewnić odpowiednie poziomy zapasów i zabezpieczyć czas transportu. Synchronizacja WMS i MES jest dla branży wytwórczej kluczowa, ponieważ pozwala na realizację idei "just in time" (JIT) poprzez dostarczenie dynamicznej "listy zakupów" dokładnie na takim poziomie jaki jest wymagany na hali produkcyjnej. Zastosowanie systemu JIT zmniejsza powierzchnię magazynową nawet o 95% i radykalnie usprawnia produkcję. Integracja MES i WMS to także szansa dla zwiększonego wykorzystania robotyki, ponieważ może pomóc w zarządzaniu flotami autonomicznych robotów mobilnych oraz w optymalizacji tras od magazynu do wysyłki.

Im więcej rozwiązań w firmach produkcyjnych jest zintegrowanych z MES tym większe korzyści przedsiębiorstwa odnoszą z tego tytułu. -Ewolucja rozwiązań opartych na Internecie Rzeczy wymaga, by organizacje wykorzystywały aplikacje, które będą coraz efektywniej pośredniczyć w wymianie danych pomiędzy maszynami. W związku z tym kluczowe stają się: integracja danych z maszyn produkcyjnych w ramach oprogramowania MES oraz możliwość integracji z rozwiązaniami typu PDM, PLM, CAD/CAM. To właśnie dzięki przyspieszeniu pozyskania informacji i zwiększeniu ich jakości, przedsiębiorstwa będą mogły zoptymalizować cały proces wytwarzania: na przykład poprzez zmniejszenie liczby przestojów i powiązanie automatyki przemysłowej z planowaniem, tak, by pracownik nie musiał rejestrować żadnych danych lub by było to jak najbliżej linii produkcyjnej czy stanowiska pracy- mówi Mateusz Powęzka konsultant ds. wdrożeń w BPSC.

Ważne trendy rozwoju MES: IIoT, AI i cyfrowi bliźniacy

Według analityków na MES nowej generacji największy wpływ będzie miała zaawansowana analityka, sztuczna inteligencja, uczenie się maszyn, rozszerzona rzeczywistość, IoT/IIoT (Industrial Internet od Things), Digital Twins (cyfrowi bliźniacy) oraz doświadczenie użytkownika (User Experience), przejawiające się m. in. tworzeniem przejrzystych interfejsów. - Systemy MES będą też w przyszłości wspierane przez symulatory decyzyjne działające w czasie rzeczywistym i pozwalające reagować na zmieniającą się rzeczywistość produkcyjną z wykorzystaniem Internetu Rzeczy - mówi Ryszard Krawczyński, Główny konsultant sprzedaży Aplikacji Oracle w Oracle Polska.

Dla oceny stanu produkcji, planowania i eliminowania błędów jeszcze poza hala produkcyjną ogromne znaczenie ma tzw. Digital Twin - cyfrowy bliźniak, który może być powiązany z systemami MES new generation. Cyfrowy bliźniak jest cyfrowym odwzorowaniem fizycznego zasobu. Zsynchronizowany z produktem fizycznym, poprzez włączenie danych z realnego urządzenia daje możliwość uzyskania odpowiedzi na pytania dotyczące zachowania produktu czy urządzenia w świecie rzeczywistym. Dzięki temu można symulować operacje jakie wykonuje urządzenie w różnych warunkach i przewidywalność jego zachowania. Większość Digital Twins była dotąd wykorzystana głównie w projektowaniu i pracach konserwacyjnych, ale obecnie coraz częściej wykorzystuje się je w produkcji. Na przykład technicy mogą użyć cyfrowego bliźniaka, by sprawdzić, czy proponowane rozwiązanie działa na urządzeniu przed zastosowaniem jego fizycznego bliźniaka. System MES nowej generacji jest rozwiązaniem, które tłumaczy dane z cyfrowego bliźniaka i zamienia je w cenne informacje, na podstawie których można podejmować strategiczne decyzje.

Według prognoz IDC dotyczących wykorzystania IoT do 2020 roku 30% firm z listy Global 2000 będzie wykorzystywać dane pochodzące z cyfrowych bliźniaków oraz Internetu Rzeczy w celu poprawy wskaźników sukcesu innowacyjnych produktów i wydajności organizacji, zwiększając zyski nawet do 25%.

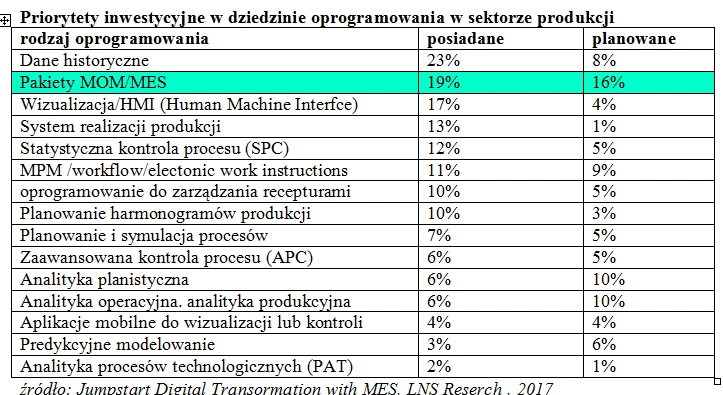

MOM i MES dla produkcji

Przyspieszenie cykli innowacji produktowych i rosnąca zmienność potrzeb rynku stanowią dziś duże wyzwanie dla zakładów produkcyjnych. Jak oceniają analitycy, producenci będą potrzebują podejścia do zarządzania operacjami produkcyjnymi zapewniającego jeszcze szerszy obraz produkcji niż MES. Sprawdzą się tu systemy MOM. Zarządzanie operacjami produkcyjnymi (Manufacturing Operation Management) zapewnia pełny wgląd w procesy produkcyjne, dzięki czemu można stale poprawiać wydajność operacji. Są różne opinie na temat tego, co należy do zadań obu systemów. Niektórzy analitycy uważają, że MES jest częścią/funkcją MOM, podczas gdy inni są zdania, że oba rozwiązania obejmują różne obszary funkcjonalne, a jeszcze inni uważają, że robią dokładnie to samo. Oczywiście zarówno MES, jak i MOM odnoszą się ostatecznie do tej samej dziedziny: zarządzania i kontroli operacji produkcyjnych, zgodnie ze standardami ISA-95 i ISA-88. Zarówno MES jak i MOM mają na celu zwiększenie przepustowości i jakości procesów produkcyjnych.

Jak zauważają analitycy oprogramowanie dla zakładów produkcyjnych nie ogranicza się już tylko do MES, MOM oraz SCADA (Supervisory Control and Data Acquisition). Dziedzina oprogramowania przemysłowego doświadcza obecnie konwergencji technologii informatycznych i operacyjnych, dając początek nowym platformom, które integrują coraz więcej różnych obszarów - włączając w to dane korporacyjne oraz automatyzację procesów.