Polski symulator narzędziem innowacji

ARUZ pracować będzie z szybkością transmisji danych około 1 GB/s, w związku z czym emisja zakłóceń elektromagnetycznych jest nieunikniona. Budynek, w którym znajduje się symulator, jest wyposażony w kabinę ekranującą tzw. klatkę Faradaya. Ma ona 16 m średnicy i 5,5 m wysokości i należy do największych konstrukcji tego typu na świecie. Kabina ma dwojakie zastosowanie: tłumi zakłócenia i zabezpiecza przed przenikaniem ich na zewnątrz (ze względu na bliskie sąsiedztwo lotniska), a także eliminuje wpływ czynników zewnętrznych na pracę urządzenia, np. radaru z portu lotniczego.

Maszyna wymaga specjalnych procedur związanych z uruchamianiem lub wyłączaniem urządzenia. Wiąże się to z ryzykiem udaru prądowego, którego zasilacz awaryjny nie byłby w stanie zneutralizować. Opracowany jest również scenariusz sytuacji awaryjnych, np. zachowania przetwarzanych danych w razie awarii sieci energetycznej. UPS nie jest w stanie podtrzymać pracy ARUZa w trybie pracy dłuższym niż 8 minut. „Wbrew pozorom to bardzo dużo. Moc tej baterii wystarczyłaby na podtrzymanie napięcia przez 8 minut w 33 domach jednorodzinnych przy pełnym poborze prądu” – podkreśla Tomasz Świderek, koordynator projektu w Ericpol. W przypadku awarii urządzenie wysyła komunikat, a jednocześnie wdrażane są procedury ochrony danych. Każda płytka ma wbudowaną pamięć, która pozwala na żądanie zachować aktualne stany logiczne układów znajdujących się w każdym węźle sieci. Sam proces odczytu i archiwizacji danych trwa od 3 do 5 minut. O ile wyłączenie maszyny jest zupełnie automatyczne, o tyle włączenie jest już nadzorowane przez operatora.

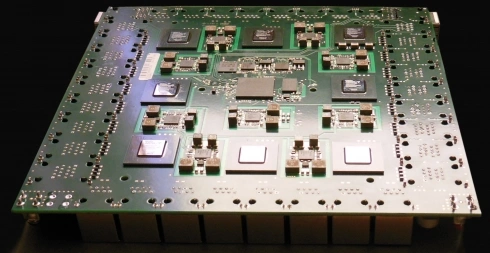

ARUZ - podstawowy moduł elektroniczny

Pracujący ARUZ będzie wymagał efektywnego chłodzenia i dlatego konstruktorzy z Politechniki Łódzkiej postanowili zastosować technikę chłodzenia cieczą, gdyż chłodzenie mechaniczne na taką skalę wiązałoby się z dużym ryzykiem. Szacuje się, że do odprowadzenia ciepła z symulatora potrzebnych by było kilka tysięcy wentylatorów. Prawdopodobieństwo zatarcia się któregoś z nich, a w konsekwencji awarii ARUZa, było zbyt duże. Wykonawca maszyny – Ericpol – postanowił użyć do tego celu schłodzonej wody. Chłodzenie to jest stabilne, ciche i wydajne. Tę wydajność wspomaga specjalnie zaprojektowana konstrukcja urządzenia, które składa się z 20 płaskich paneli pionowo rozmieszczonych na obwodzie koła. Na każdym z nich znajduje się po 12 pionowych radiatorów, a na nich 12 modułów elektronicznych. Przez radiatory tłoczona jest odpowiednio schłodzona woda, a układy połączone są z radiatorem za pośrednictwem gąbki termotransmisyjnej o odpowiedniej grubości.

Można powiedzieć, że z organizacyjnego i technicznego punktu widzenia budowa ARUZa realizowana jest w trudnych warunkach. Ericpol ma rok na zbudowanie całego urządzenia. Tymczasem na świecie poświęcono by kilka lat na opracowanie samego rozwiązania układowego. „Pierwszy projekt płyty wykorzystanej do budowy ARUZa działał poprawnie. Potem powstała druga wersja przetestowana i powielona w 3 tys. egzemplarzy. Gdyby ktoś na świecie usłyszał, że mamy zaawansowany technologicznie produkt działający od pierwszej wersji, prawdopodobnie by nie uwierzył” – zaznacza Witold Zatorski.

Elektroniczny megamózg

Za ogromną szybkość przetwarzania danych ARUZa odpowiadają układy FPGA, umieszczone po dziewięć sztuk na pojedynczej płycie PCB. Na każdej z nich znajduje się jeden układ zarządzający przesyłaniem informacji i kontrolą działania pozostałych ośmiu, które są konfigurowane jako układy przetwarzające i wykonujące operacje logiczne. Pracę ARUZa wspomaga zewnętrzna struktura informatyczna, która z jednej strony pobiera dane w trakcie obliczeń, a z drugiej konfiguruje cały system. W jej skład wchodzą zespoły pamięci masowej, które rejestrują kolejne etapy wyników, oraz specjalne serwery nadzorujące pracę urządzenia od strony technicznej. To wszystko jest kontrolowane w czasie rzeczywistym. Inna część infrastruktury ma wbudowany interfejs dla użytkownika, który pozwoli zaprogramować maszynę na wymagany algorytm. Infrastruktura serwerowa została wyposażona w specjalny system do monitorowania takich parametrów pracy, jak: temperatura (ponad 28 000 czujników), parametry przepływu wody w układzie chłodzącym, napięcia i prądy zasilające, a nawet parametry środowiska, tj. temperatura i wilgotność powietrza. Sam proces konfiguracji trwa około 2–3 minut. Procedura przygotowania ARUZa obejmuje jeszcze proces przesyłania plików i testowania, który zamknie się w 15 minutach.

Przewiduje się, że tempo wykonywania skomplikowanych symulacji, które superkomputerom zajęłyby miesiące, ARUZ wykona w ciągu od kilkunastu godzin do kilku dni.

Triumf nauki i biznesu

Synergia nauki i biznesu to szansa na zwiększenie innowacyjności polskiej gospodarki. Budowa maszyny ARUZ jest wyjątkową inwestycją. Łączy w sobie koncepcję algorytmu DLL opracowaną przez Polaka, wieloletnią współpracę polskich naukowców nad interdyscyplinarnym projektem badawczym oraz międzynarodowe doświadczenie polskiej firmy w projektowaniu oprogramowania i prowadzeniu złożonych projektów integratorskich.

Powstający ARUZ to pierwsze urządzenie, w którym użyto więcej niż 1000 układów FPGA. Ich główną zaletą jest to, że są rekonfigurowalne. Oznacza to, że dziś możemy badać gęste układy molekularne, a jutro możemy symulować zupełnie inny proces. Nie ma tu żadnych ograniczeń poza wyobraźnią.

Tekst powstał przy współpracy z firmą Ericpol.

Adam Włodarczyk, koordynator projektów w Ericpol