Komputery przemysłowe – zastosowania

-

- Marcin Bieńkowski,

- 23.03.2021, godz. 13:08

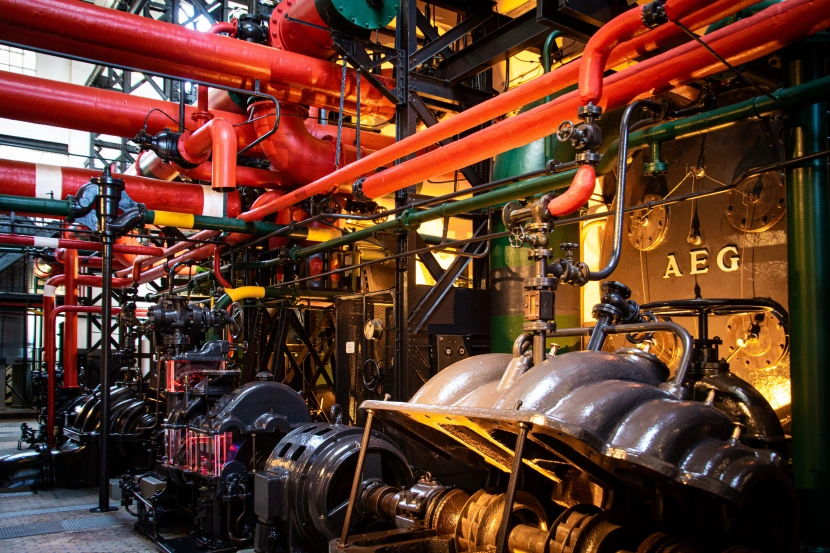

Komputer przemysłowy kojarzy się z fabryką i sterowaniem procesem produkcyjnym. Pod względem budowy to niemal taki sam komputer jak biurowy pecet, ale dostosowany do specyficznych wymagań sterowania systemami automatyki przemysłowej lub obsługi maszyn i obrabiarek.

W praktyce pod pojęciem komputera przemysłowego ukrywają się pecety, które montowane są w specjalnych przemysłowych obudowach, dzięki czemu są odporne na warunki, w jakich będą pracować w fabryce czy kopalni. Często obudowy te dostosowane są do montażu na szynie DIN, będącej standardem w przemysłowych szafach sterowniczych i systemach automatyki przemysłowej. Jeśli chodzi o same komputery przemysłowe, rozróżnić tu można maszyny w wersji Box PC, komputery typu embedded, komputery panelowe, terminale POS, komputery HMI, urządzenia jednopłytkowe, a nawet specjalne zaprojektowane wersje serwerów kasetowych.

Warto zwrócić uwagę na fakt, że wiele osób niezwiązanych z automatyką przemysłową myli komputer przemysłowy z programowalnym sterownikiem PLC (Programmable Logic Controller), który jest przystosowany do wykonywania ściśle określonych, powtarzalnych zadań. PLC wysyła sygnały sterujące cykliczną pracą maszyn i chociaż jego działanie można zaprogramować, nie jest to uniwersalne urządzenie tak jak typowy komputer przemysłowy. Ograniczeniem jest m.in. niewielka pamięć RAM i często brak pamięci masowej uniemożliwiającej gromadzenie większych ilości danych i ich analizę.

Zobacz również:

- Fizycznie wytrzymały sprzęt IT dla sektorów użyteczności publicznej

- Ta inicjatywa ma ułatwić firmom zadanie wdrażania systemów AI

Współczesne komputery przemysłowe, zgodnie z ideą Przemysłu 4.0 (Industry 4.0), stanowią coraz częściej główny element systemu rozbudowanej automatyki i sprawują pieczę na infrastrukturą czujników przemysłowego internetu rzeczy (Industrial IoT – IIoT). Dzięki temu znacznie łatwiej zautomatyzować wszelkie procesy produkcyjne wymagające pracy w reżimie czasu rzeczywistego. Komputery przemysłowe pozwalają też na bieżąco prowadzić zaawansowane analizy procesów produkcyjnych i w inteligentny, zautomatyzowany sposób podejmować decyzje co do optymalizacji produkcji. Dzięki temu można bez przestojów dostosowywać produkcję do aktualnych zamówień.

Z komputerów przemysłowych korzystają też coraz częściej firmy, które niewiele mają wspólnego z typową produkcją czy przemysłem. Komputery przemysłowe, nazywane tez komputerami IPC (od Industrial PC), znajdują się np. w bankomatach, kasach fiskalnych, systemach inteligentnego transportu, w aparaturze medycznej, sprzęcie wojskowym, a także na lotniskach i dworcach kolejowych, gdzie odpowiadają za wyświetlanie informacji dla podróżnych. Wykorzystywane są także do sterowania systemami automatyki budynkowej i tzw. inteligentnym domem.

Trzeba być twardym

Jak już wspomniałem, podstawową różnicą pomiędzy komputerem przemysłowym a standardowym biurowym pecetem jest jego odporność na trudne, przemysłowe warunki pracy – i nie tu wcale o to, że komputer taki powinien być zbudować na bazie sprawdzonych, markowych komponentów, zgodnych np. amerykańską, wojskową normą MIL-STD-810. Komputer przemysłowy, w zależności od zastosowania, musi bowiem bez problemu wytrzymywać wysokie lub niskie temperatury pracy, szoki termiczne, wstrząsy mechaniczne, zakłócenia elektromagnetyczne, skoki napięć powodowane włączaniem i wyłączaniem obrabiarek, a nawet pracę w zapylonych i bardzo wilgotnych pomieszczeniach. Co więcej, komputery pracujące w kopalniach węgla kamiennego czy cementowniach, a nawet te sterujące silosami zbożowymi muszą spełniać rygorystyczne normy bezpieczeństwa i wymagania europejskiej dyrektywy ATEX, która dotyczy konstruowania urządzeń pracujących w strefach zagrożonych wybuchem.

To właśnie dlatego komputery przemysłowe muszą być projektowane w specjalny sposób. Przede wszystkim do ich budowy wykorzystuje się znacznie bardziej wytrzymałe wersje komponentów elektronicznych, które przystosowane są do znacznie szerszego zakresu temperatur pracy. Takie części są w stanie prawidłowo pracować w temperaturze nawet poniżej -20°C lub w temperaturach przekraczających 100-120°C. Jest to o tyle istotne, że i bez ekstremalnych warunków pracy we wnętrzu obudowy komputera zamontowanego w np. obrabiarce może panować znacznie wyższa temperatura niż w najbardziej przegrzewającym się gamingowym pececie czy źle chłodzonym serwerze.

Co więcej, aby zwiększyć niezawodność i wyeliminować ruchome części, jeśli to możliwe, w komputerach przemysłowych stosuje się pasywne chłodzenie. Dzięki temu komputer taki może pracować przez wiele lat, bez obawy, że zatrze się w nim wentylator i nikt tego nie zauważy. Z tego samego powodu w komputerach przemysłowych unika się stosowania mechanicznych dysków twardych, które niemal w całości zastąpiono odpornymi na wstrząsy elektronicznymi napędami SSD. Obecnie najczęściej stosuje się tu łatwe w montażu i wymianie napędy w postaci niewielkich modułów M.2.

W warunkach przemysłowych istotnym problemem jest wilgoć, która dostając się do wnętrza obudowy, może powodować zwarcia lub korozję jego podzespołów. Aby temu zapobiec, stosuje się często spotykane na rynku komputery przemysłowe zgodne ze specyfikacją IP67 lub IP68. Z kolei w celu uniknięcia problemów związanych z silnymi wibracjami, np. gdy komputer zamontowany jest bezpośrednio na obrabiarce, wykorzystuje się specjalne, beznaprężeniowe luty. Dzięki temu udaje się zabezpieczyć elektroniczne podzespoły zamontowane na płytce drukowanej komputera przed przerwaniem elektrycznych kontaktów na skutek drgań. Standardem są też elastyczne wypełnienia tłumiące drgania wewnątrz obudowy przemysłowego komputera.

Obudowa komputera przemysłowego musi też zapewnić ochronę przed zewnętrznymi zakłóceniami elektromagnetycznymi spowodowanymi np. pracą silników indukcyjnych napędzających maszyny czy obrabiarki. Kolejnym problemem związanym z komputerami przemysłowymi jest ich żywotność. Pecety te muszą bowiem wytrzymywać co najmniej kilka lat nieprzerwanej pracy. Wynika to z faktu, że wiele linii produkcyjnych pracuje w systemie 24/7, a wszelkie naprawy w instalacji przemysłowej czy przestoje maszyn, które wymagają wstrzymania produkcji, są bardzo kosztowne i mogą prowadzić do dużych strat finansowych.

Rodzaje komputerów przemysłowych

Zależnie od przyjętych kryteriów klasyfikacji komputery przemysłowe podzielić można na kilka podstawowych grup. Wyróżnia się komputery: kompaktowe, panelowe, jednopłytkowe oraz maszyny IPC Box, które określane są też mianem Box PC. Warto zwrócić uwagę na fakt, że coraz większą popularnością cieszą się platformy open source, takie jak Arduino czy Raspberry Pi. Komputery te spotkać już można w wielu prostych systemach automatyki domowej czy systemach nadzoru. Powoli wkraczają też do sterowania procesami przemysłowymi, choć zjawisko to nie jest jeszcze powszechne.

Obecnie w systemach automatyki przemysłowej najczęściej wykorzystuje się jednopłytkowe komputery typu SBC (Single Board Computer). Są one stosowane w różnego rodzaju systemach typu embedded (np. bankomatach czy kasach fiskalnych) oraz urządzeniach automatyki przemysłowej projektowanych bezpośrednio przez nabywcę lub przez integratora systemów automatyki przemysłowej.

Komputery SBC mają postać niewielkiej płytki drukowanej, na której zainstalowane są wszystkimi niezbędne do pracy komputera elementy, w tym: procesor, pamięć, interfejsy sieciowe i karta graficzna, jeśli jest potrzebna. Co ważne, wszystkie niezbędne złącza mogą być tu albo wlutowane przy krawędziach płytki, albo sygnały wyprowadzane są poprzez piny, do których podłącza się odpowiednie wtyczki. Jak widać, konstrukcja jednopłytkowego komputera pomaga w budowie końcowego urządzenia, które będzie dopasowane do potrzeb użytkownika. Warto też podkreślić, że obudowę oraz sposób montażu komputera w docelowym urządzeniu, np. obrabiarce, nabywca dobiera samodzielnie, w zależności od zastosowań.

Do budowy jednopłytkowych komputerów wykorzystuje się obecnie różnego rodzaju procesory zgodne z architekturą ARM lub energooszczędne wersje procesorów z rodziny x86 – począwszy od prostych układów Intel Atom, poprzez poszczególne modele niskonapięciowych procesorów Celeron i Pentium, a na mobilnych kościach z rodziny Core i7 kończąc. Na rynku dostępne są też modele komputerów jednopłytkowych bazujących na procesorach firmy AMD. Wymienić tu można DFI GHF51 bazujący na procesorze AMD Ryzen Embedded z serii R1000.

Standardowym wyposażeniem komputerów jednopłytkowych jest karta sieciowa Ethernet i nieco rzadziej moduł Wi-Fi. W wielu wypadkach dzięki odpowiedniemu złączu krawędziowemu istnieje możliwość samodzielnego zamontowania brakującego bezprzewodowego modułu WiFi, Bluetooth lub Zigbee, gdy będzie on potrzebny. Jak można się domyślić, w komputerach SBC wykorzystuje się typowe porty USB, w tym dwustronne złącza w formacie USB-C, ale standardem są też porty szeregowe COM (RS-232 i RS-485), które ze zwykłych komputerów zniknęły kilkanaście lat temu. W przemyśle z portów tych do dziś korzysta bowiem wiele urządzeń, w tym obrabiarki numeryczne i sterowniki PLC, z którymi musi komunikować się komputer przemysłowy. Co ciekawe, nawet podłączenie terminalu płatniczego, bankomatu czy drukarki fisklalnej odbywa się zazwyczaj poprzez złącze COM, dlatego jego obecność w komputerach SBC jest niezbędna.

Drugą grupę komputerów przemysłowych stanowią komputery Box PC. W odróżnieniu od komputerów jednopłytkowych są to w pełni funkcjonalne, dość wydajne pecety o niewielkich rozmiarach, które zamknięto w obudowach dostosowanych do pracy w warunkach przemysłowych. Jak już wspomniałem, bardzo często w tej grupie urządzeń obudowa jest jednocześnie radiatorem odprowadzający ciepło z jej wnętrza, co eliminuje konieczność stosowania wentylatorów. Urządzenia te dostępne są też w obudowach umożliwiających ich montaż w skrzynkach sterowniczych systemów automatyki (szyna DIN) lub zgodnych z 19-calowym systemem RACK, który standardowo używany jest w wypadku serwerów, co pozwala na wykorzystanie standardowych rozwiązań infrastruktury IT.

Urządzenia typu Box PC podobnie jak tradycyjne pecety mają duże możliwości rozbudowy i modernizacji. Duża obudowa pozwala na instalację wydajniejszych, pasywnych systemów chłodzenia oraz na montaż kilku standardowych napędów SSD, kart rozszerzeń w formacie mini-PCI Express lub w wypadku większych konstrukcji, nawet na montaż pełnowymiarowych kart PCI lub PCI Express. Z założenia montowane są tu również niskonapięciowe, dobrze znane ze świata pecetów procesory Intel Core i3, i5 oraz i7, a także procesory z serii AMD Ryzen 3000. W niektórych rozwiązaniach pojawiają się znacznie bardziej wydajne układy klasy serwerowej Intel Xeon Scalable czy AMD EPYC 2.

Bardzo często w celu szybkiej i realistycznej wizualizacji przebiegu procesów przemysłowych w systemach SCADA (Supervisory Control And Data Acquisition), czyli systemach nadzorujących przebieg procesu technologicznego, komputery Box PC wyposażane są w karty graficzne z rodziny Nvidia GeForce GTX/RTX lub AMD Radeon RX. Karty te pozwalają na rendering obrazów w czasie rzeczywistym, co istotne jest w wielu systemach sterowania czasu rzeczywistego. Szybki procesor pozwala również na zastosowanie tych maszyn w charakterze węzłów systemów MES (Manufacturing Execution System), a także jako centralnych elementów przemysłowej sieci IIoT.

Przejdźmy teraz do komputerów kompaktowych. Są to miniaturowe komputery Box PC przeznaczone są do aplikacji, gdzie ilość wolnego miejsca jest znacznie ograniczona. Najważniejszą ich cechą jest to, że są one w całości chłodzone pasywnie i, w odróżnieniu od pełnowymiarowych komputerów Box PC, ich metalowe, zazwyczaj aluminiowe obudowy wyposażone są z zewnątrz w specjalne użebrowanie rozpraszające ciepło. Warto podkreślić, że brak wentylatorów sprawia, że maszyny te pracują nie tylko bezszelestnie, ale są przede wszystkim odporne na zapylenie i wibracje. Dzięki temu można je stosować w każdej, nawet najcięższej aplikacji przemysłowej, np. w podziemnych systemach automatyki kopalń czy w strefach zagrożonych wybuchem.

Komputery panelowe i systemy HMI

Ostatnią grupą urządzeń przemysłowych, które bezpośrednio wywodzą się z komputerów kompaktowych, są komputery panelowe (panel PC) i systemy HMI (Human-Machine Interface). Maszyny te charakteryzują się tym, że wyposażone są fabrycznie w zintegrowany, najczęściej dotykowy, wyświetlacz LCD. Dzięki temu, że łączą one w sobie funkcjonalność komputera, a zarazem monitora, maszyny tego typu wykorzystywane są przede wszystkim jako terminale operatorskie lub stanowiskowe stacje robocze. Takie komputery najczęściej montowane są podtynkowo na ścianach, np. w systemach automatyki budynkowej, przymocowane bezpośrednio do maszyny, wbudowane w pulpit sterowniczy czy szafę sterowniczą.

Warto podkreślić, że tego typu komputery sprzedawane są zarówno jako panele w wersji bezwentylatorowej, gdzie obudowa spełnia jednocześnie funkcję radiatora rozpraszającego ciepło, a dodatkowe chłodzenie zapewnione jest przez otwory umieszczone z tyłu panelu, jak i jako rozwiązania z wymuszonym obiegiem powietrza (z wentylatorami). To ostatnie stosowane jest tam, gdzie nie ma możliwości zapewnienia odpowiedniego przepływu powietrza, który gwarantowałby odpowiednie odprowadzanie ciepła.

Zastanówmy się, czym różni się panel operatorski HMI od komputera panelowego. Jak się okazuje, panel operatorski HMI to stosunkowo prosty komputer przemysłowy wizualizujący prace maszyny czy linii produkcyjnej i umożliwiający sterowanie nią. Wyposażony jest w wyświetlacz, niekoniecznie dotykowy, i szereg przycisków, które pozwalają na sterowanie ustawieniami. Z kolei komputer panelowy to znacznie bardziej uniwersalna maszynka z wbudowanym monitorem, czyli odpowiednik komputerów klasy All-in-One (AIO). Komputery panelowe pozwalają na uruchamianie na nich systemów SCADA, mogą służyć do wizualizacji procesu, gromadzenia danych z linii produkcyjnej, ich archiwizowania, analizy, w tym, jeśli pozwala na to moc maszyny, analizy z wykorzystaniem algorytmów sztucznej inteligencji.